Die neue Generation der Fassentleerung bei Merck

Um die Versorgung ihrer Abfüllanlage in Darmstadt weiter zu automatisieren und gleichzeitig höchste Sicherheits‑ und Hygieneanforderungen einzuhalten, suchte Merck nach einer modernen Lösung für die automatisierte Fassaufgabe und -entleerung. SERVOLIFT realisierte für Merck eine komplette Fasskipper‑Einheit inklusive Fördertechnik, die nahtlos in die bestehende Produktionsumgebung integriert wurde.

Herausforderung

Merck KGaA wollte die bestehende Abfüllanlage modernisieren und um eine neue, leistungsstarke Fassaufgabe- und Fasskippanlage erweitern. Die zentrale Herausforderung bestand darin:

- hohe Anlagenverfügbarkeit sicherzustellen – 8.160 h/Jahr im 24/7‑Betrieb

- komplexe Stoffvielfalt (über 400 Rezepturen, teilweise klebrig, hygroskopisch, organisch/anorganisch) zuverlässig und sicher zu verarbeiten

- die Anlage nahtlos in die bestehende Infrastruktur zu integrieren, einschließlich: Fördersysteme, Steuerung (Siemens S7, HMI), bauseitige Medien und Schnittstellen zu bestehenden Produktionssystemen

- gleichzeitig höchste Sicherheits‑ und Hygieneanforderungen der Pharmaindustrie zu erfüllen – inklusive regelmäßiger manueller Reinigung und vollständiger Demontage nach jedem Produktwechsel

Besonders kritisch: Die neue Fasskipper‑Einheit musste zwei Betriebsmodi unterstützen:

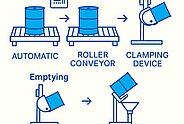

- Automatische Fasszuführung und Entleerung über Rollenbahnen

- Direktaufgabe (z. B. Säcke/Kartons) in den Bunker – mit vollständiger Absicherung gegen Fehlbedienung

Lösung

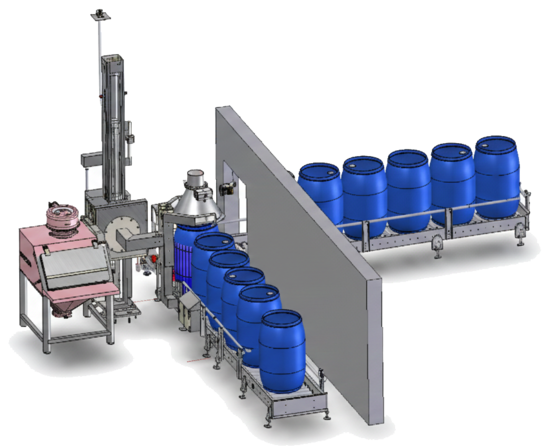

SEROLIFT entwickelte eine vollintegrierte Aufgabenlösung bestehend aus:

✔ Intelligenter Rollenfördertechnik

Transport von bis zu 6 Fässern (200‑L‑Kunststofffässer, max. 200 kg)

Positionierung durch mehrere Stopper-Stufen und Lichtschranken

Automatisch synchronisiert mit dem Fasskipper

✔ Neuer Fasskipper mit Pharma‑Design

Materialausführung komplett in Edelstahl 1.4404 / 1.4435

Oberflächenqualität Ra ≤ 0,8 µm für produktberührende Flächen

Totraumfreie, leicht reinigbare Konstruktion

Ergonomische Spann- und Kippmechanik bis 180°

✔ Automatisierter Prozessablauf

Fassidentifikation und automatische Zuführung

Heben, Spannen, Kippen und Entleeren in den Bunker

automatische Rückführung des leeren Fasses

Störungsfreie Bedienerführung über Siemens‑HMI an zwei Standorten

✔ Sicherheit und Compliance

Vollständige CE‑Konformität inkl. Risikobeurteilung

Sicherheitsausschlüsse, Laserscanner, Schutztüren

Betriebsartenwahl: Automatik, Manuell, Service, CIP

✔ Reinigungs- und Servicefreundlichkeit

Werkzeuglose Demontage von Schlüsselkomponenten

CIP-Modus für kontrollierte manuelle Reinigung

Empfohlene Wartungs- und Schmierkonzepte gemäß TGP 0027 (USDA‑H1)

Benefit / Nutzen für den Kunden

✔ Deutlich erhöhte Effizienz im Abfüllprozess

Durch den komplett automatisierten Kipp- und Fördersprozess konnte der manuelle Aufwand massiv reduziert und Taktzeiten der Befüllung stabilisiert werden.

✔ Höhere Prozesssicherheit

Keine Zugänglichkeit zu beweglichen Teilen, verriegelte Betriebsarten und sichere Medienabschaltung – ideal für pharmazeutische Sicherheitsstandards.

✔ Hygienegerechtes Design für häufige Produktwechsel

Tägliche komplette Reinigung ist problemlos möglich. Die glatten Edelstahloberflächen verhindern Produktanhaftungen – ein Muss bei 400 Rezepturen.

✔ Zukunftssichere Integration

Die Anlage ist vollständig in das Merck‑Steuerungskonzept (Siemens S7 / HMI, EMR‑Standards, TGP‑Normen) eingebunden und damit lange wartungs- und erweiterungsfähig.

Ergebnis

Die neue Fasskipper‑Einheit steigert die Anlagenverfügbarkeit, reduziert Bedienfehler, optimiert den Materialfluss und erfüllt gleichzeitig sämtliche pharmazeutischen Anforderungen an Sicherheit, Hygiene und Dokumentation.

Durch die komplette Integration in das bestehende Produktionsumfeld konnte Merck:

- die Bedienerbelastung verringern

- Prozesse standardisieren

- Ausfallzeiten minimieren

- Produktreinheit und Sicherheit erhöhen

Die Lösung stellt nun einen modernen, vollständig automatisierten und validierbaren Aufgabenprozess für Fässer und alternative Gebinde dar – optimal für den 24/7‑Betrieb in der Wirkstoffherstellung.